Neumática Industrial: Una Guía Esencial para Ingenieros sobre Aplicaciones, Componentes y Diseño Eficiente

La neumática está subestimada en la formación, pero es clave en la industria. Este artículo de Kaplan aborda la brecha entre la teoría y la práctica, cubriendo aplicaciones cruciales (transporte, automatización, medicina), componentes fundamentales (compresores, válvulas, actuadores) y los cálculos esenciales para el diseño eficiente de sistemas neumáticos (caudal, fuerza de pistón).

DISEÑO MECÁNICO

La neumática, una de las ramas más versátiles y aplicadas de la física, ha sido históricamente subestimada en la formación académica de ingenieros y técnicos. En Colombia, incluso en muchas de las universidades más reconocidas, no existen cursos específicos sobre esta disciplina dentro de los programas de ingeniería mecánica o de procesos [1] [2]. Su estudio suele limitarse a una visión general o, en el mejor de los casos, se aborda de manera superficial en asignaturas complementarias.

Sin embargo, al integrarse en el entorno industrial, se hace evidente que la neumática tiene una gran variedad de aplicaciones, y su dominio se vuelve fundamental. Esta tecnología está presente en sectores como la manufactura, el transporte, la automatización y la robótica, demostrando ser una herramienta clave para resolver desafíos técnicos de forma eficiente y económica. No obstante, la transición entre la teoría académica y su aplicación práctica puede resultar poco fluida. Por eso, desde Kaplan hemos elaborado este documento con el fin de facilitar esa contextualización, proporcionando una guía clara sobre la importancia, componentes, normativa y simbología de la neumática en el entorno industrial.

La palabra neumática proviene del griego “pneuma”, que significa “aire”, “viento” o incluso “alma”, según ciertas corrientes filosóficas [3]. En términos técnicos, la neumática se refiere al uso del aire comprimido como fluido para la transmisión de energía, la cual se puede usar para accionar sistemas de movimiento y control, tanto en la industria como en aplicaciones cotidianas.

Aplicaciones comunes de la neumática

Al hablar de la versatilidad de la neumática, es inevitable encontrarse con una gran variedad de aplicaciones en distintos sectores industriales. A continuación, se describen algunas de las más representativas, junto con las razones por las cuales se opta por esta tecnología frente a otras alternativas. [4]

[1] Universidad Nacional de Colombia, «Malla curricular ingeniería Mecánica,» 2007. [En línea]. Available: https://ingenieria.bogota.unal.edu.co/images/recursos/pregrado/IngMecanica/MallaCurricular-IngenieraMecnicaUNAL_Ac_86_-18_.pdf.

[2] Universidad de los Andes, «Pensum-Pregrado-IMEC-2020-Web-v3,» 11 Marzo 2015. [En línea]. Available: https://mecanica.uniandes.edu.co/sites/default/files/IMEC/Estudiantes/Pensum%20pregrado/Pensum-sugerido-Pregrado-IMEC-202020-202110.pdf?_t=1652973698.

[3] SumiFluid, «Qué es la neumática,» 2024. [En línea]. Available: https://sumifluid.com/que-es-la-neumatica/.

[4] INTEC, «Aplicaciones de la neumática en la industria,» INTEC, 13 Enero 2022. [En línea]. Available: https://suministrointec.com/blog/aplicaciones-neumatica-industria/?srsltid=AfmBOorG9E6bR9181zRKeCdsUtEcHxtJKDUz9JftfKnlwK8B3MXFlYXH.

[5] GrabCAD, «GrabCAD library,» GrabCAD, 2025. [En línea]. Available: https://grabcad.com/library.

[6] Entaban, «Cuáles son los principales componentes de un circuito neumático,» Entaban, 24 Marzo 2025. [En línea]. Available: https://entaban.es/blog/principales-componentes-de-un-circuito-neumatico/?srsltid=AfmBOorp4T-gDPVljoESDaZk4TXJ8rsjBzkgYbZ4MWOxsCtkqxu0cEUW.

[7] M. H. Navarro, «Diseño de sistemas neumáticos | cálculos y Selección de componentes,» 18 Marzo 2025. [En línea]. Available: https://www.youtube.com/watch?v=vzPttnmgNd4.

[8] A. Bueno, «Unidad didáctica: Simbología Neumática e Hidráulica,» 2025. [En línea]. Available: https://www.portaleso.com/web_simbologia_neuma/simbolos_neumatica_indice.html.

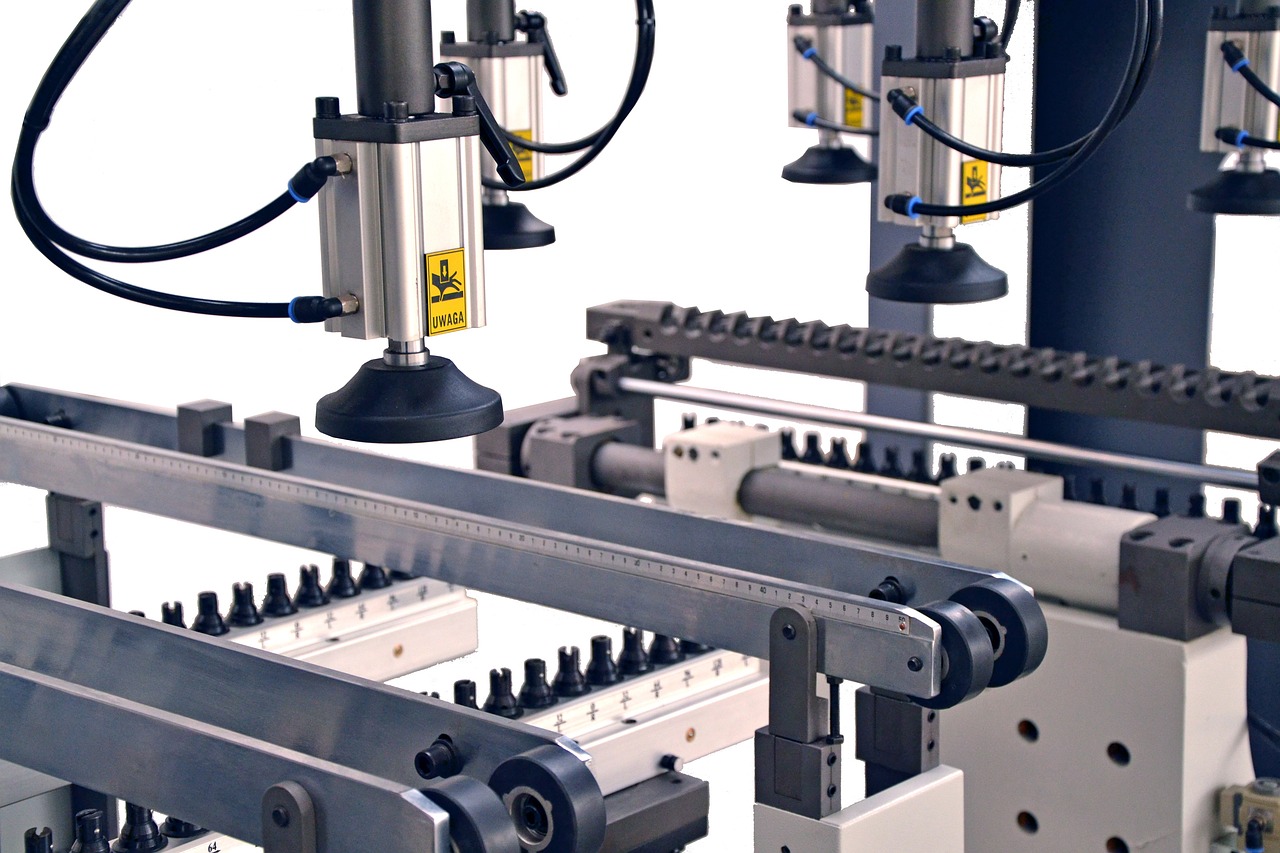

Figura 1: Aplicaciones industriales neumáticas.

Transporte: Muchos sistemas de frenos, suspensión y dirección en vehículos pesados, como camiones y trenes, funcionan mediante aire comprimido. Además, el transporte neumático es ampliamente utilizado para mover materiales granulares, polvos o incluso documentos, como en los sistemas de mensajería de hospitales o bancos. Su uso permite minimizar la intervención humana y agilizar los procesos logísticos.

Herramientas neumáticas: Herramientas como taladros de impacto, remachadoras, pistolas de clavos y llaves de torsión se alimentan a través de aire comprimido. Esto permite trabajar con fuerzas elevadas, una mayor durabilidad de los equipos y la posibilidad de conectar múltiples herramientas a una misma red, algo que sería más complejo con dispositivos eléctricos individuales.

Actuadores y automatización: La neumática es ideal para accionar cilindros y válvulas en líneas de producción, sobre todo cuando se requieren movimientos rápidos, limpios y seguros. A diferencia de sistemas eléctricos o hidráulicos, el aire comprimido no genera chispas ni representa riesgo de contaminación, lo que lo hace especialmente útil en entornos como el alimentario o el farmacéutico.

Sistemas de vacío: En operaciones que requieren manipulación delicada, como el manejo de vidrios, empaques o componentes electrónicos, los sistemas neumáticos permiten generar vacío de forma rápida y controlada. También se emplean en sistemas de recolección automática y transporte por succión.

Aplicaciones médicas: En el ámbito hospitalario, la neumática tiene un papel crucial en respiradores y ventiladores mecánicos, así como en sistemas de esterilización con aire comprimido. Su capacidad de operar sin fluidos contaminantes y su confiabilidad la convierten en una tecnología ideal para estos entornos críticos.

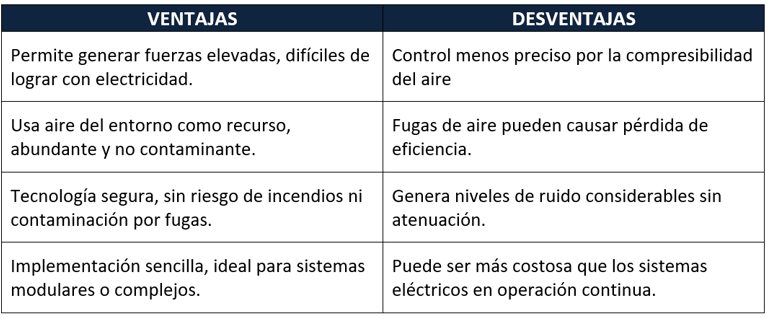

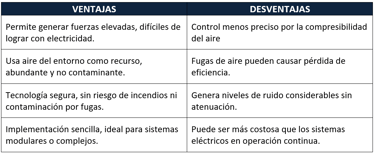

Comparación con otras tecnologías

La elección de un sistema neumático frente a uno eléctrico o hidráulico depende de múltiples factores. A continuación, se resumen algunas de sus ventajas y desventajas más relevantes:

Componentes de una instalación neumática

Las instalaciones neumáticas pueden diseñarse en múltiples configuraciones, dependiendo de su aplicación industrial específica. No obstante, existe un conjunto de componentes fundamentales presentes en la mayoría de los sistemas. Estos elementos cumplen funciones esenciales para el correcto funcionamiento, seguridad y eficiencia de la instalación. [5]

Compresores: Los compresores son los encargados de aumentar la presión del aire, comprimiendo un volumen de gas a un espacio menor, suministrando así la energía neumática al sistema. Constituyen el núcleo energético de toda la instalación, y por tanto, la mayoría de las labores de mantenimiento preventivo y correctivo se centran en ellos. Existen distintos tipos de compresores: alternativos (pistón), rotativos (tornillo), centrífugos, etc., cuya elección dependerá de las condiciones de operación (caudal, presión, eficiencia, ruido, etc.).

Líneas (tuberías): Son los conductos encargados de transportar el aire comprimido desde el compresor hacia los actuadores, válvulas y demás dispositivos. Pueden estar fabricados en materiales como acero galvanizado, cobre o polímeros técnicos. Es fundamental garantizar la ausencia de fugas, obstrucciones y acumulaciones de humedad.

Válvulas: Las válvulas representan la lógica operativa del sistema neumático. Permiten controlar: la dirección y cantidad del flujo, el inicio y parada de procesos y las medidas de seguridad del sistema. Una adecuada selección de válvulas permite diseñar sistemas seguros, eficientes y adaptables a distintas secuencias de operación.

Actuadores: Son los componentes que convierten la energía del aire comprimido en movimiento mecánico. Pueden ser: lineales, como los cilindros neumáticos de simple o doble efecto, o rotativos, para aplicaciones con movimiento angular.

Acumuladores (tanques pulmón): Son recipientes diseñados para almacenar aire comprimido y mantener la presión constante en el sistema. Su función es reducir la frecuencia de encendido del compresor, compensar caídas de presión durante picos de demanda y mejorar la estabilidad operativa del sistema. Su volumen debe dimensionarse considerando el consumo total y las variaciones esperadas en la operación.

Filtros: Los filtros eliminan partículas sólidas, humedad y aceites del aire comprimido. Esto previene: daños en válvulas y actuadores, la obstrucción de las líneas y otras fallas. Los sistemas de filtrado suelen incluir etapas de prefiltrado, secado y coalescencia según el nivel de pureza requerido.

Reguladores de presión: Estos dispositivos controlan y estabilizan la presión del aire a valores seguros y adecuados para la operación. Pueden actuar: liberando presión en exceso (válvulas de alivio), Controlando el encendido/apagado del compresor o manejando circuitos con presiones diferenciadas para distintos actuadores.

Cálculos neumáticos

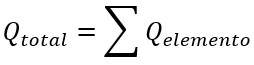

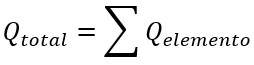

Adicional a los elementos, se presentan los cálculos esenciales en el diseño de sistemas neumáticos [6]

Caudal volumétrico Q [m³/min o L/min]: determina cuánto aire debe moverse en la instalación para satisfacer la demanda total. Este valor define la capacidad mínima del compresor y del tanque acumulador, considerando además un factor de seguridad (habitualmente entre 1.1 y 1.5) para compensar pérdidas y variabilidad.

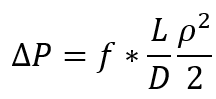

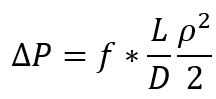

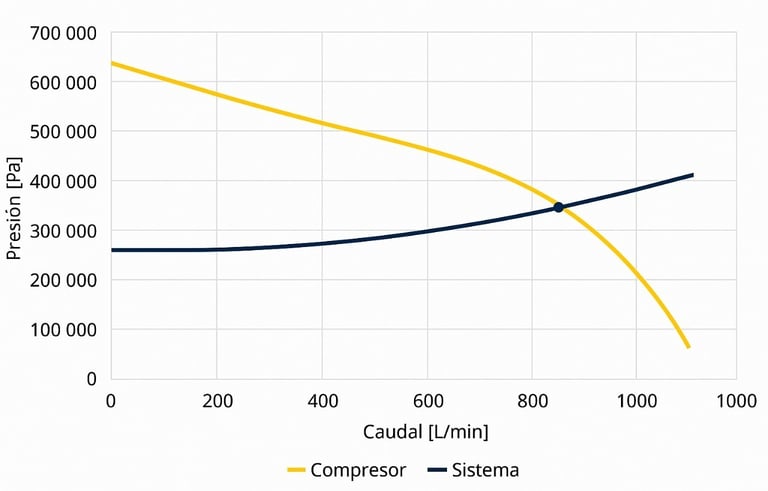

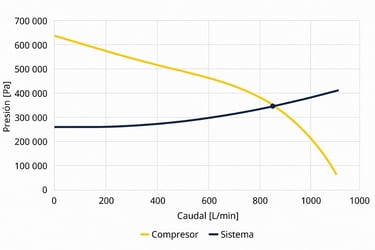

Selección de compresor: Probablemente el cálculo más importante del diseño de la instalación, la selección del compresor se deriva de conocer el caudal, la presión y la curva característica del sistema a impulsar (calculada en función de las perdidas por fricción). Esta selección indica que modelo de compresor (y hasta en que configuración) sería capaz de cumplir con los requerimientos de la operación. La siguiente fórmula permite conocer las pérdidas de presión asociadas a la fricción para una sección de tubería:

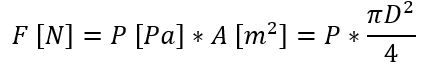

Fuerza de pistón: El cálculo por defecto de los sistemas neumáticos con interacción física, consiste en aplicar la relación de fuerza sobre área es igual a presión. Conociendo la geometría del pistón y la presión del sistema se pueden obtener las fuerzas de avance, retroceso o acción del actuador.

Nomenclatura y símbolos

En el diseño, análisis y documentación de sistemas neumáticos, el uso de simbología estandarizada es fundamental para garantizar una comunicación clara y precisa entre los diferentes actores del proceso: ingenieros, técnicos, fabricantes y operadores. En este contexto, se adopta principalmente la normativa ISO 1219, ampliamente aceptada a nivel internacional para la representación gráfica de componentes neumáticos e hidráulicos. Si, bien existen otros estándares (como DIN o ANSI), las diferencias entre ellos son mínimas en cuanto a simbología básica, por lo que los elementos descritos a continuación resultan válidos como referencia general para la interpretación de esquemas neumáticos [7].

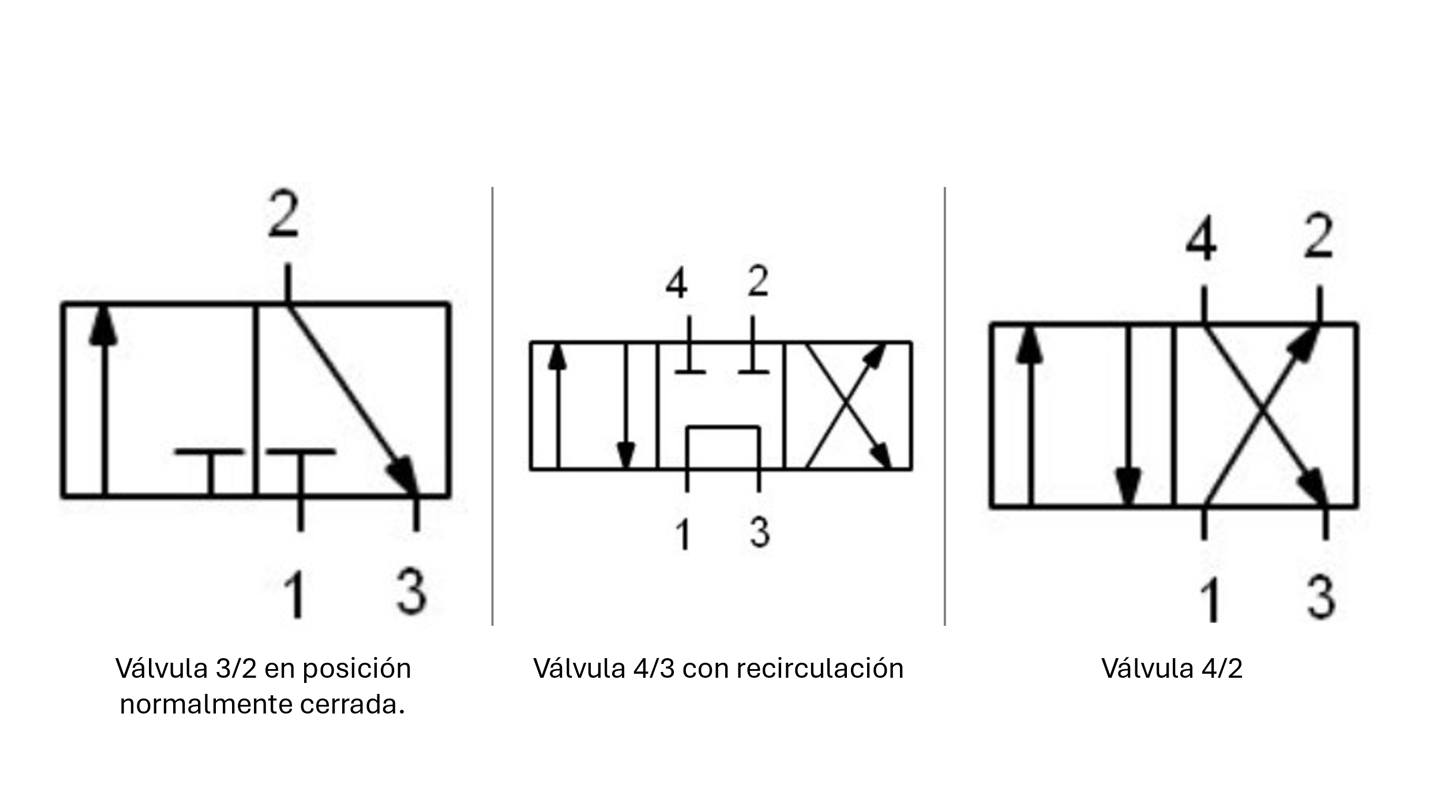

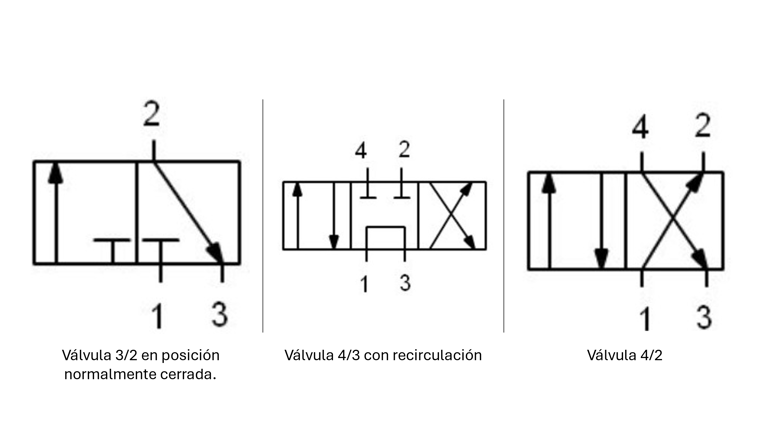

Comenzando con la simbología de las válvulas, estas se componen de vías (número de vectores dentro de los recuadros) y posiciones (número de recuadros). De esta manera se puede identificar la lógica y estados de estás válvulas de manera efectiva. Tres ejemplos de estos elementos se ven a continuación:

En la válvula 3/2 normalmente cerrada, el paso del aire está bloqueado en su posición inicial.

En la válvula 4/3 con recirculación, el aire puede circular internamente cuando la válvula está en reposo.

En la válvula 4/2, las posiciones permiten alternar la conexión entre los puertos 1–2 y 1–4, según el estado de activación.

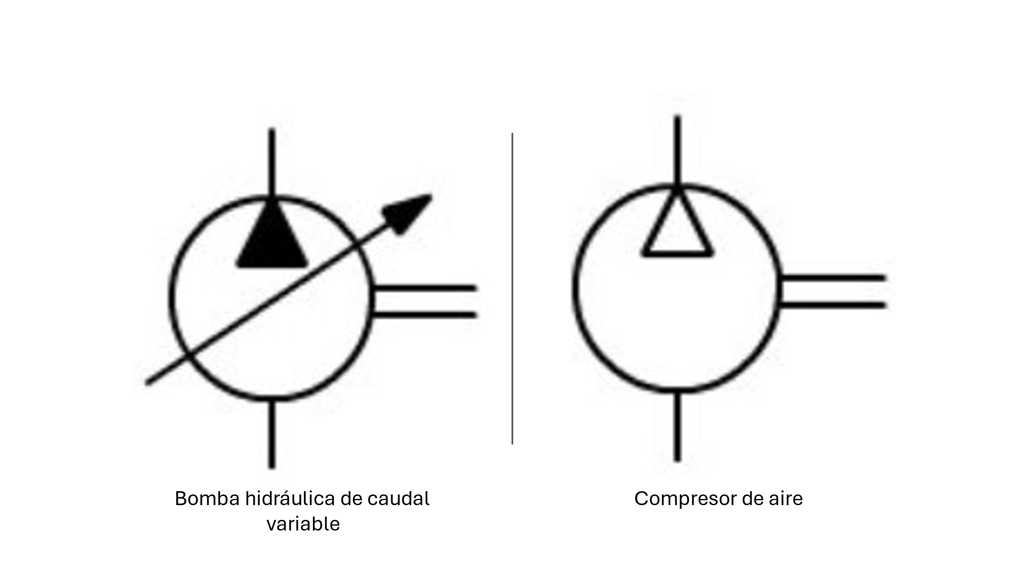

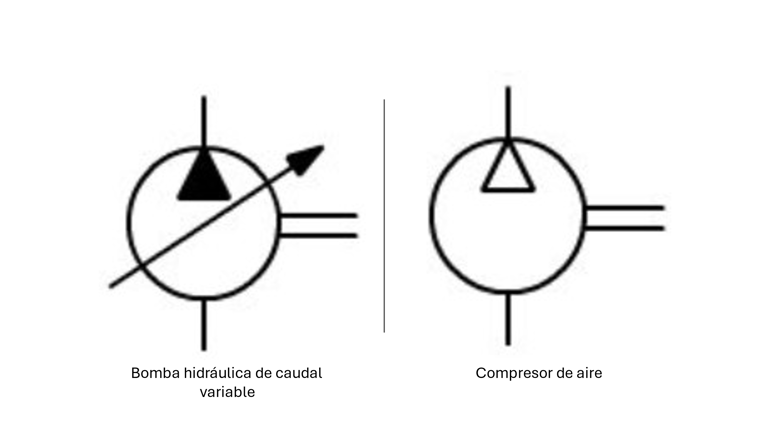

Por otra parte, los compresores (y bombas si se maneja algún líquido) se representan con secciones redondas, definiendo las direcciones por las cuales circula el aire y otras especificaciones como el control de estos.

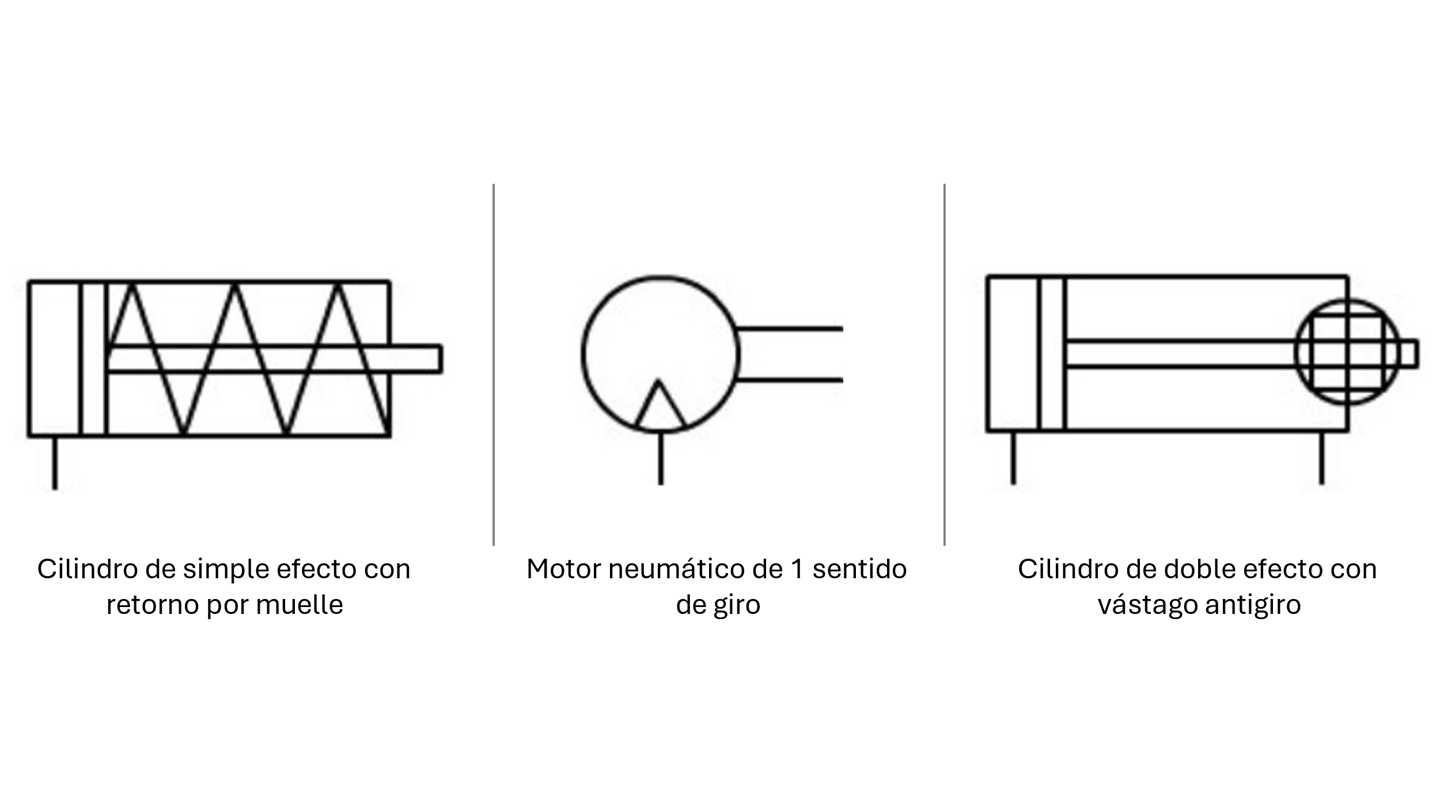

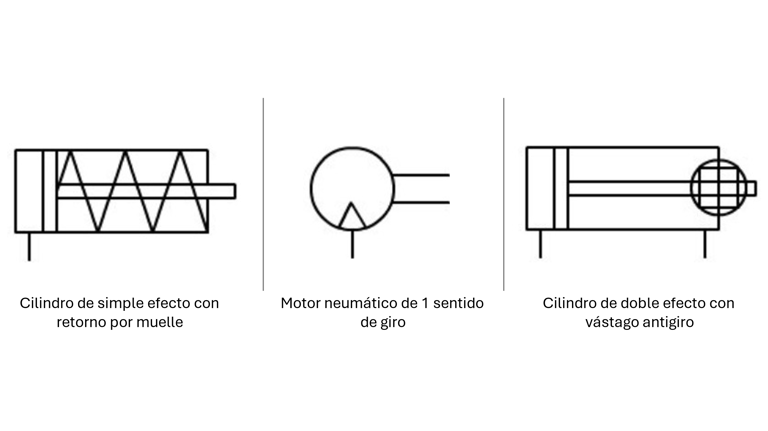

Finalmente los actuadores son los elementos más diversos dentro de la clasificación. Generalmente si son actuadores lineales representan el número de acciones (entradas de aire), número de vástagos y tipo de retorno, se muestran múltiples ejemplos a continuación. Y adicionalmente, los actuadores rotativos indican el sentido de giro según la entrada de aire y el fluido de trabajo.

Los diagramas de actuadores son en general los que presentan un mayor número de detalles y de aclaraciones en cuanto a su operación, consiste en acudir a la normativa en caso de que se encuentren íconos desconocidos, sin embargo, la lógica es fácil de seguir tomando el número de acciones (entradas de aire) y las configuraciones estructurales.

Conclusión

La neumática se consolida como una tecnología versátil, confiable y altamente eficiente, capaz de integrarse en sistemas industriales complejos con resultados sobresalientes en términos de velocidad, limpieza, seguridad y robustez. Sin embargo, su correcta implementación exige más que solo intuición técnica: requiere una formación consciente, el conocimiento de la normativa vigente y la capacidad de interpretar adecuadamente su simbología, como base para el diseño, mantenimiento y optimización de instalaciones.

En Kaplan Proyectos e Ingeniería, reconocemos que el verdadero potencial de la neumática no se alcanza solo mediante la adquisición de equipos, sino a través de la articulación entre ingeniería de calidad, formación técnica constante y cooperación multisectorial. Creemos firmemente que este tipo de tecnologías no deben limitarse a sectores altamente especializados, sino que deben formar parte del abanico de soluciones evaluadas en cualquier proyecto industrial o técnico.

En el contexto colombiano, la producción y diseño de elementos neumáticos aún no alcanza un desarrollo significativo. Esto se debe, en gran parte, a la limitada capacidad instalada en manufactura de alta precisión, la dependencia histórica de proveedores internacionales y la escasa inversión en investigación aplicada en esta área. Además, el bajo nivel de demanda local comparado con otras tecnologías limita los incentivos para su fabricación nacional. Sin embargo, este escenario representa una oportunidad estratégica para fomentar el desarrollo de capacidades locales y reducir la dependencia tecnológica en sectores clave.

Por ello, extendemos un llamado a la academia, la industria, el sector público y los centros de formación técnica para que se impulsen iniciativas que promuevan el uso consciente y estratégico de la neumática, como una alternativa real frente a otras tecnologías más conocidas, pero no siempre más eficientes.

Desde Kaplan seguiremos comprometidos con el desarrollo de contenidos técnicos rigurosos, con la transferencia de conocimiento hacia las comunidades productivas, y con la promoción de una ingeniería integral, incluyente y responsable para el desarrollo de un país.

Kaplan Proyectos e Ingeniería comprometidos con el desarrollo de todo un país.

Figura 2: Compresor marca ELITE.

Figura 3: Cilindro neumático de doble efecto.

Donde:

ΔP es la diferencia de presión asociada a la energía perdida por efecto de la fricción.

f es el factor de fricción de Darcy, que caracteriza la superficie por la cual circula el fluido.

L/D es la relación de longitud total de tubería vs el diámetro de esta.

ρ es la densidad del fluido, en este caso aire.

V es la velocidad promedio del fluido.

Esto permite trazar la curva de carga y verificar si el compresor seleccionado opera en su zona eficiente. Como se puede observar en la siguiente figura:

Figura 5: Simbología válvulas neumáticas.

Figura 6: Simbología compresores y bombas.

Figura 7: Simbología actuadores neumáticos.

Figura 4: Curva esperada entre bomba y requerimientos del sistema.